联系方式

0769-83699986

135-3754-4550(朱先生)

新能源行业导热材料应用方案

新能源行业(以新能源汽车为核心)的导热材料应用需围绕高效热传导、绝缘安全、轻量化、环境适应性及成本平衡展开。以下从动力电池、电控系统、充电设备三大场景出发,结合材料特性与技术创新,提出针对性热管理解决方案:

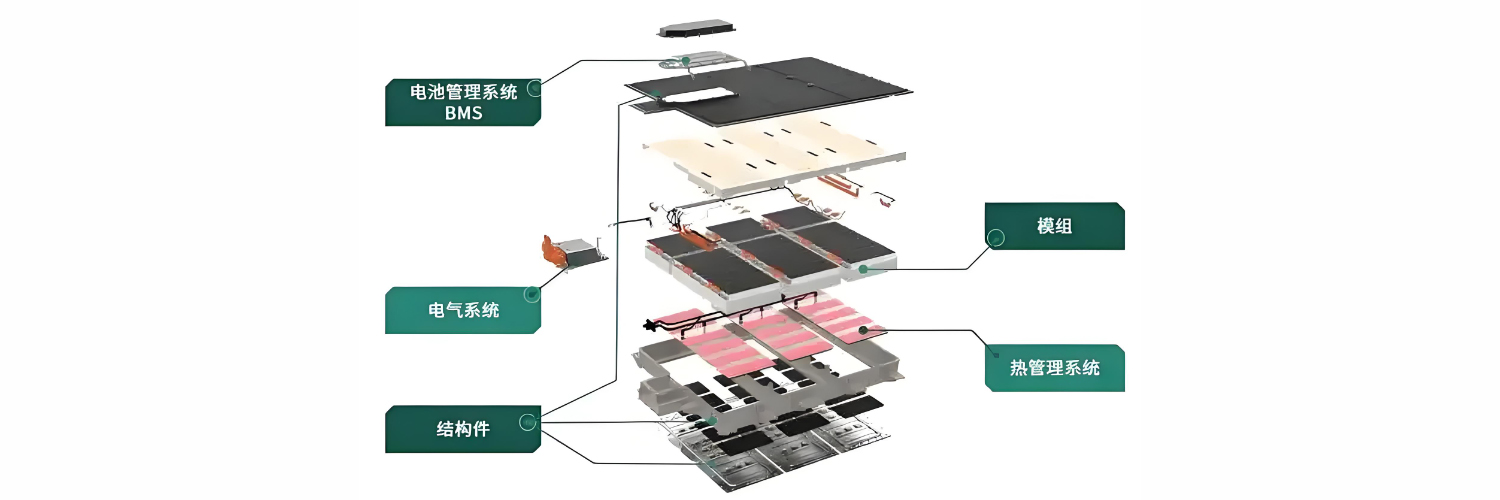

一、动力电池模块液冷主导,材料创新突破热管理瓶颈

适用场景:动力电池中电芯、模组等单元模块散热,解决动力电池在快充、高功率输出时,避免热失控发生与寿命衰减。

技术方案

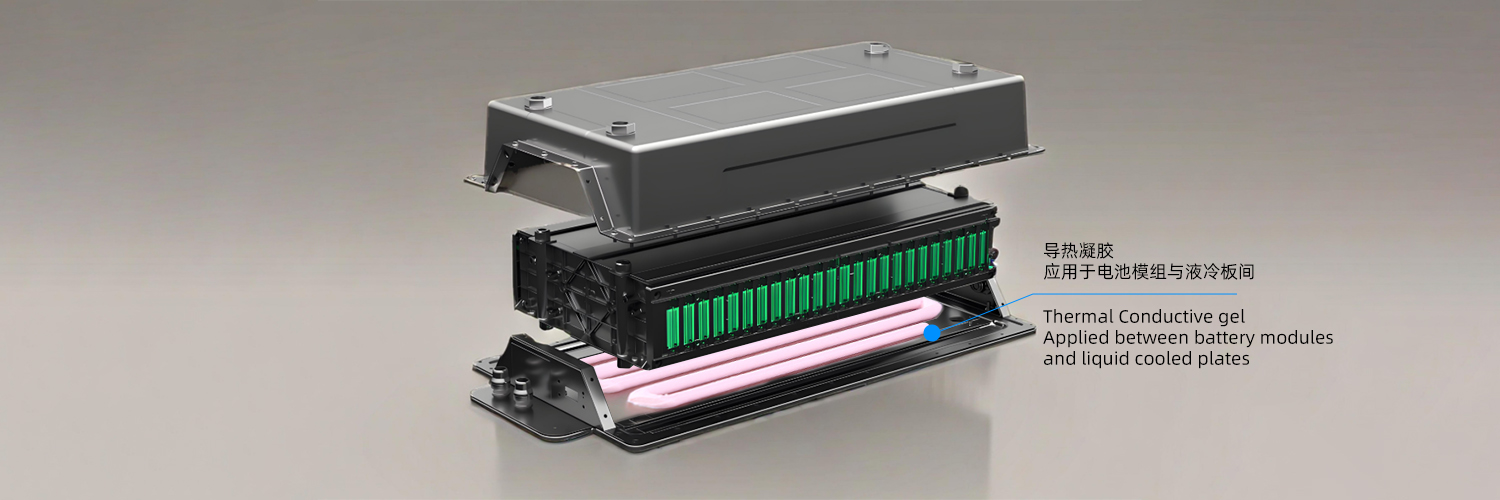

液冷系统主导:散热铝管(或冷板)与冷却液(水与乙二醇混合物)通过S型布局包裹电池组,导热硅胶片填充电池与铝管间隙,消除空气热阻。

导热硅胶片:导热系数1.0-10.0 W/m·K,填充球形氧化铝或氮化硼颗粒,兼顾绝缘性与柔韧性,适应电池膨胀形变。

导热凝胶:导热路径简化为“电芯→冷板”,提高贴合紧密度,最大程度降低热阻水平,需采用高致密、低粘度导热凝胶。

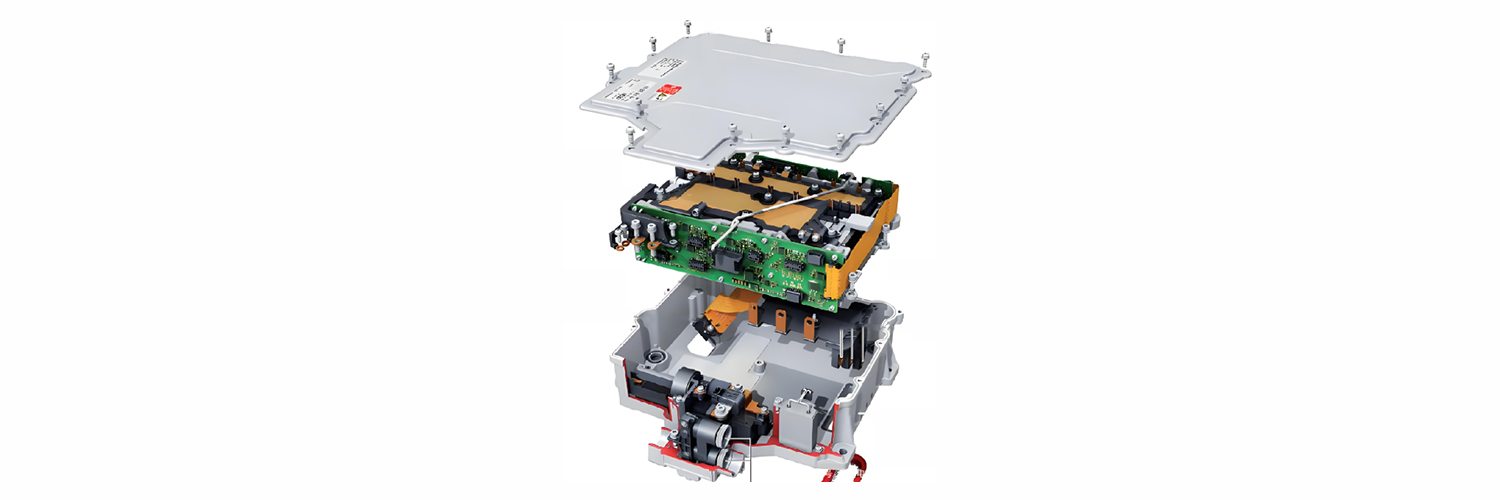

二、电控系统散热,柔性材料适配高集成度设计

适用场景:电机控制器(MCU)、逆变器、BMS控制器、车载充电器(OBC)等高功率电子器件模块单元。

技术方案

导热硅胶片:常应用于MCU表面、IGBT模块与散热器之间。性能通常要求导热系数3-6 W/m·K,击穿电压>5kV,压缩率20%-50%以适应复杂表面。

导热凝胶:适用BMS控制器、车载充电器(OBC)等电子模块。性能通常要求导热系数1~10 W/m·K,低出油、低挥发性,填缝性能优异,适应微小间隙(<0.3mm)。

结构胶与灌封胶:应用场景包括电机定子、电控模块封装,一般导热系数要求0.8~4.0 W/m·K,阻燃UL94V-0,排泡性能好以避免空洞热阻。

(BMS控制器局部应用导热硅胶片热管理结构)

三、充电设备散热,相变材料与导热绝缘材料应对瞬时高热量

相变材料(PCM):主要应用于充电模块、电芯包装等模块,与铝制散热片复合,实现“吸收-传导-散发”一体化。

导热绝缘材料:主要包括导热硅胶片、阻燃矽胶片、导热灌封胶等。主要应用在充电枪接触点、功率器件与外壳之间。性能要求为导热系数1-3 W/m·K,击穿电压>10kV,耐温范围-40℃至200℃。

具体应用场景 | 热管理方案材料应用 | 热管理方案优势 |

动力电池中电芯、模组等单元模块散热 | 液冷系统主导+导热硅胶片+导热凝胶 | 结构轻量化 |

电机控制器(MCU)、逆变器、BMS控制器、车载充电器(OBC)等高功率电子器件模块单元 | 导热硅胶片+导热凝胶+结构胶或灌封胶 | 适应复杂表面 |

充电模块、电芯包装等模块 | 相变材料(PCM)+导热绝缘材料(导热硅胶片、阻燃矽胶片、导热灌封胶等) | 耐温范围广 |