联系方式

0769-83699986

135-3754-4550(朱先生)

在汽车电子部件中,导热材料的应用需结合部件特性、散热需求及工作环境进行设计,以下是具体应用方案及分析:

核心导热材料类型及适用场景

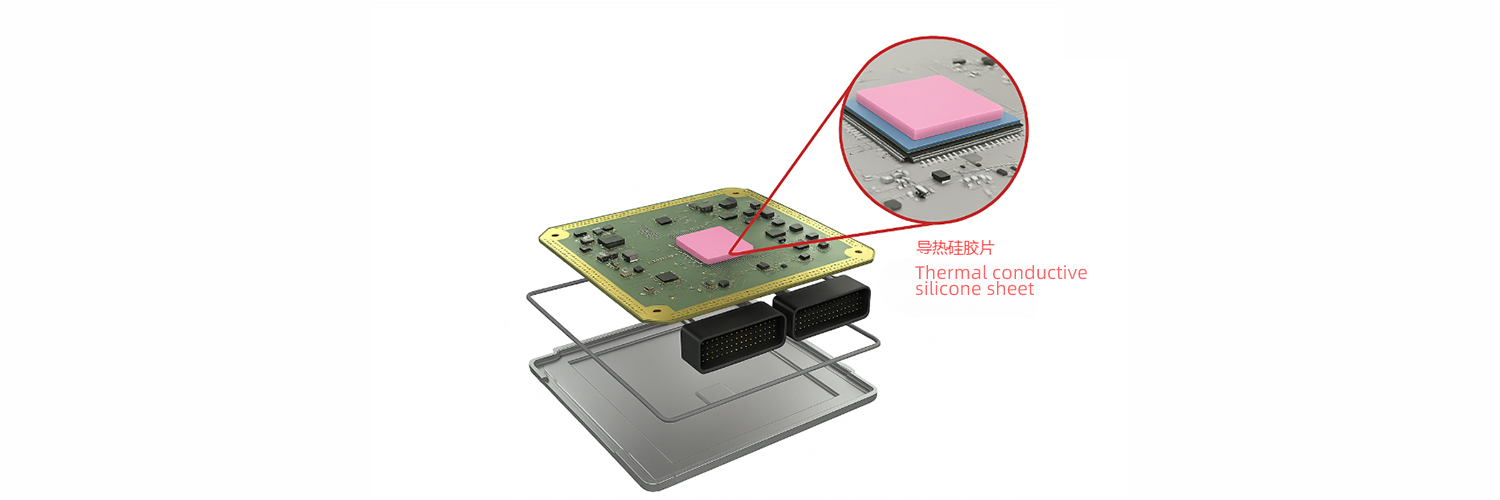

1、导热硅胶片

特性:柔软有弹性,导热系数1~12W/mK,厚度0.5~5.0mm,防火等级UL94-V0,绝缘导热,适合低压力应用环境。

应用场景:

电池组:填充电芯间缝隙,提高热量传导效率,增强续航能力;同时具备绝缘属性,防止强电压破坏电池系统。

电机控制器(MCU):贴合表面填充间隙,减少热阻,提高散热效率,保障电机运行稳定性。

电池管理系统(BMS):快速传导热量至散热器,防止因过热导致的性能下降或安全事故。

2、导热凝胶

特性:低出油、低挥发性,导热系数1-12W/mK,工作温度-45℃至200℃,单/双组份配合,可依应用实况、导热性能、热管结构等方面进行实际选配。导热凝胶通过优异填缝性能确保与电子元件紧密接触,防止因出油或挥发对元件造成污染或损害。

应用场景:

电池模组与水冷系统:填补微小缝隙,确保热量顺畅传递至冷却系统,提高整车热管理效率。

电池管理系统(BMS)控制器等电子模块:适应复杂表面结构,实现高效散热,保障电子元件稳定运行。

3、导热灌封胶

特性:满足高导热性、优异电气绝缘性、耐高低温性能、抗震防尘性、环保性及符合行业认证标准等多方面性能要求。适应极端工作环境(如-50℃至180℃),保障充电设备、传感器等部件稳定性。

应用场景:

充电桩:通过灌封胶流动性填充元件间空隙,固化后形成全防护层,保障设备在恶劣天气下正常运行。

汽车传感器:温度传感器、位置传感器、动力电池传感器等传感器使用灌封胶进行封装保护,不仅满足其防水、防震、防尘、防腐蚀等运行需求,还可防止内部电路局部热失控或短路,延长使用寿命。

二、关键部件散热方案

1、动力电池模组

方案:液冷散热(散热铝管+冷却液)+导热硅胶片/导热凝胶辅助热传递

优势:S型布局冷凝管包裹电池模组,导热硅胶片/导热凝胶填补间隙,动力电池热量通过热传导填充界面材料传导至凝胶管,实现高效散热。电芯与电芯、电池模组与模组间使用低密度轻量化导热硅胶片,可实现模组间热量传导与防震阻燃等作用。

2、电机控制器(MCU)

方案:水冷散热+导热硅胶片/导热凝胶填充间隙

优势:导热硅胶片贴合MCU表面,减少热阻;导热凝胶填充水冷系统间隙强化散热,保障电机高效运行。电动大巴电机控制器采用高导热性能导热垫片,耐击穿电压大于5Kv/mm,抗撕裂强度高,满足长期振动应用需求。

(MCU电子控制单元与散热器或壳体导热填缝)

3、电池管理系统(BMS)

方案:铝壳散热+导热硅胶片/导热凝胶传导热量

优势:导热硅胶片快速传导热量至散热器,导热凝胶适应复杂表面结构,保障BMS稳定运行。BMS表面贴附导热硅胶片,超柔软材料降低结构应力,发挥缓冲保护作用。

4、充电桩

方案:高导热绝缘材料(导热垫片、导热硅脂)+导热灌封胶防水防尘

优势:导热垫片传导电感模块热量至金属散热部件,导热硅脂填充芯片与散热器间隙,灌封胶提升电源模块安全性。充电桩电感模块采用导热垫片,快速传导热量并减震;电源模块采用灌封胶,提高导热能力的同时实现防水防尘。

具体应用场景 | 热管理方案材料应用 | 应用部件解析 |

动力电池模组 | 导热硅胶片、导热凝胶 | 填充电池模组与液冷管间隙 |

电机控制器(MCU) | 导热硅胶片、导热凝胶 | 导热硅胶片贴合MCU表面与散热器或壳体间 |

电池管理系统(BMS) | 导热硅胶片、导热凝胶 | BMS高功率区域表面贴附导热硅胶片 |

充电桩、各类传感器 | 导热硅胶片、导热凝胶、导热灌封胶 | 导热垫片传导电感模块热量至金属散热部件 导热灌封胶保证电源模块及各类传感器防水防尘阻燃等安全性 |