主流电动汽车电池模组结构分析及导热材料应用案例

汽车电池模块使用导热界面材料主要用于填补两种材料接合或接触时产生的空隙,减少传热热阻,提高散热性能(加热性能)。因其具有良好的耐磨、电气绝缘、高压缩量和良好的耐腐蚀性等优秀性能,同时可以解决产品的减震、绝缘、防刺穿、弥补装配公差等相关应用问题。

电池模组风冷结构散热方式介绍

.jpg)

(电池模组风冷结构图)

1、在电池模组一端加装散热风扇,另一端留出通风孔,使空气在电芯的缝隙间加速流动,带走电芯工作时产生的高热量;

2、在电极端顶部和底部各加上HCP系列导热硅胶垫片,让顶部、底部不易散发的热量通过导热硅胶片传导到外壳上散热,同时HCP系列导热硅胶垫片的高电气绝缘和防刺穿性能对电池组有很好的保护作用。

.jpg)

(动力电池模组风冷结构温升模拟)

风冷模式很有效快速的散走电池模组工作时产生的热量,保证电池模组稳定有效的工作。

.jpg)

(表面温差和截面温差图)

18650电芯动力电池模组液冷结构

.jpg)

(18650电池模组结构图)

动力电池包液冷结构散热方式介绍

1、电芯工作时产生的热量通过导热硅胶垫片传递至液冷管,由冷却液热胀冷缩自由循环流动将热量带走,使整个电池包的温度均衡统一,冷却液强大的比热容吸收电芯工作时产生的热量,使整个电池包在安全温度内运作。

2、HC150系列导热硅胶片良好的绝缘性能和高回弹韧性,能有效避免电芯之间的震动摩擦破损问题,和电芯之间的短路隐患,是水冷方案的最佳辅助材料。

.jpg)

(18650电池模组散热原理图)

动力电池包液冷结构散热方式介绍

此液冷方案采用S型导热铝管、在铝管上贴附异型导热硅胶垫片(在导热硅胶片与电芯接触面增加凸起条纹),让电芯与导热管之间接触面更大,导热效果和减震效果更好。

.jpg)

(HCP100在18650电池组上应用)

动力电池包液冷结构温升模拟测试

.jpg)

(截面温差分布图)

上图可看出使用HCP100导热硅胶片后电池组电芯温度均衡,温差小,电芯工作温度能很好控制在安全温度内。

软包电池堆叠结构

1、此方案应用于新能源汽车电池模组,电池温度过低时,先启动加热片预热电池,热量通过导热界面材料传递给电池组中的传热铝板,均匀、高效预热电池模组;电芯运行过热时,电芯热量通过导热界面材料传导至传热铝板,再传递至金属外壳,快速散热,保证电池模组的稳定工作。

2、HCP系列导热界面材料有良好的绝缘性能、耐磨性能,能有效防护电池组与加热片、外壳之间的摩擦,避免产生的磨损,短路等相关安全问题。

.jpg)

(软包电池组内部结构解剖图)

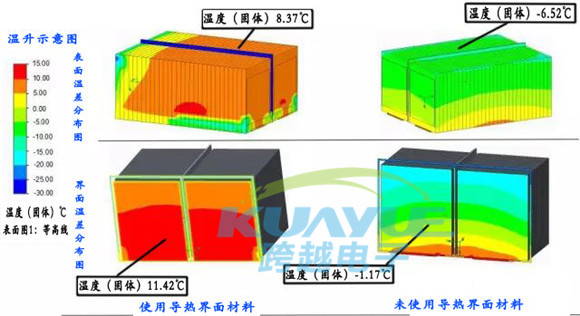

(软包动力加温电池包10分钟温升模拟测试)

由此模拟结果可看出,在加热电池模组的方案中,使用导热界面材料填充加热片和电池模组中的传热部件能有效提高传热效率,使各部件温度快速均衡,使电池模组能够更快进入稳定工作状态。

磷酸铁锂硬壳电芯电池包

.jpg)

(磷酸铁锂硬壳电芯电池包结构)

1、此方案亦适用于新能源汽车电池模组自然散热方案和加热模块方案,电池温度过低时,侧面加热片加热预热电池,热量通过导热界面材料传递给电池组内部填充的导热界面材料,再传递给电芯,均匀、高效预热电池模组,让新能源汽车快速进入稳定运行状态;电芯运行过热时,电芯热量通过导热界面材料传导至金属外壳,快速散热,保证电池模组的安全、稳定工作。

2、HC150系列导热界面材料有良好的绝缘性能、耐磨性能,能有效防护电池组与加热片、金属外壳之间的摩擦,避免产生的磨损,短路等相关安全问题。

共有-条评论【我要评论】