电动汽车动力电池组导热结构胶粘接方案

新能源纯电动汽车,作为目前我国交通行业中一个未来汽车产业发展的一个主流趋势,已经在各行业得到广泛普及,如:家用的混合动力汽车,电动公共汽车、巡逻车、搬运车等已在大地区投入使用,动力电池,作为电动汽车的心脏,动力电池对热管理方面要求相对其他部件显得更为突出。

导热结构胶凭借着牢靠的粘接力,又有优良的导热效果,能把动力锂电池在运行过程中产生的热量快速的传导到外界。不同的锂电池结构运用到不同的封装方案,所以用到的导热粘接部件也不相同。就目前纯电动汽车的三大锂电池结构的导热胶粘接方案和特点给大家详细介绍一下。

.jpg)

动力锂电池导热结构粘接胶所需特征

1、密度低,质量小,不为轻量化的趋势添加包袱

2、防爆阻燃,单颗电池爆炸后不引起整包电池爆炸燃烧,助力提高整车的安全性能

3、导热系数高,散热性能优越,电池散发的热量能最快的传导出去,提高电池使用使用寿命。

4、防水抗震、减少颠簸带来的应力对电池的伤害,助力提高整车的安全性能。

圆柱电池主要特点及用胶案例

(1)自动化生产工艺成熟,产品良率高,pack成本较低。

(2)采用圆柱形的电池组一致性强,电池组能量密度较高。

(3)电池小、电池组散热面积大,散热性能优于方型电池。

(4)生产工艺成熟,电池一致性较高。

圆柱型电池中会用到很多的支架去固定电池,这些电池与支架的固定就可以应用导热粘接胶等产品,然后在利用其他热管理手段把热量传递到需要的地方。

方形电池特点及用胶案例

(1)对电芯的保护作用强于铝塑膜电池,电芯安全性相对圆柱型电池有较大改善;

在方型电池中一般会在电池与模块隔板的粘接、电池与模块底板的粘接都是可以用到导热粘接胶等类型的导热胶产品。

.jpg)

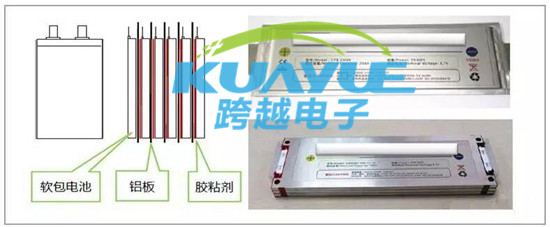

软包电池主要特点及用胶案例

(1)安全性能好。相对于钢壳铝壳电芯软包电池在结构上采用铝塑膜包装,在发生安全隐患的情况下软包电池最多只会鼓气裂开,一般不会发生爆炸严重事故。

(2)重量轻。同等容量的软包电池,要比钢壳锂电池轻40%,较铝壳锂电池轻20%。

(3)容量大。采用软包装节约体积20%以上,比容量提高50%。

(4)内阻小。软包电池的内阻较锂电池小,可以极大的降低电池的自耗电。

(5)设计灵活。外形可变任意形状,可以做更薄,可根据客户的需求定制,开发新的电芯型号。

软包电池中,导热胶的应用一般存在于软包型电池在软包电池和铝板之间会用到导热粘接胶等产品。

共有-条评论【我要评论】